Réduire les temps d’arrêt de l’outil de production : c’est aujourd’hui la priorité numéro 1 d’un grand nombre d’industriels. De nombreuses solutions – digitales ou non – visent à les aider à fiabiliser leurs équipements et accroître l’efficacité de la maintenance. Avec des impacts et des niveaux de maturité encore très variés. Tour d’horizon.

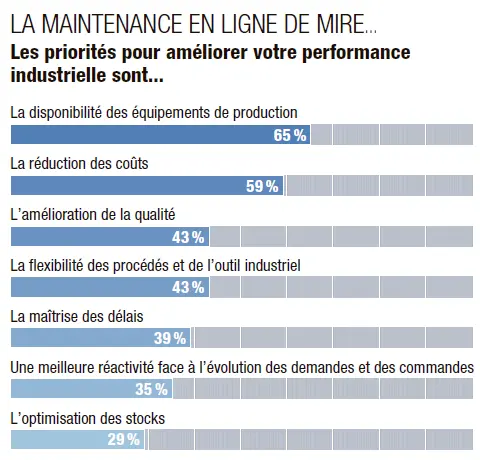

La crainte d’un arrêt des lignes de production de votre usine ne vous quitte jamais tout à fait ? Vous n’êtes pas le seul dans le monde de l’industrie à vivre sous cette épée de Damoclès ! Selon une étude KPMG/L’Usine Nouvelle menée en 2018, la disponibilité des équipements est LA préoccupation prioritaire désignée par les deux tiers des décideurs du secteur… Et pour les entreprises de plus de 500 M€ de CA, la proportion grimpe à 82%.

Le sujet tient actuellement la tête des principales préoccupations des industriels, devant la réduction des coûts (59%) et l’amélioration de la qualité (43%). Au point de décider KPMG de faire de la maintenance industrielle l’axe principal de son étude*.

Disponibilité des équipements industriels : une priorité justifiée

Plusieurs raisons expliquent ce regain d’attention autour de la réduction des risques d’arrêt de l’outil industriel :

- La maintenance est l’une des fonctions les plus concernées par le mouvement en cours de transformation digitale de l’industrie.

- « Le vieillissement du parc industriel et des infrastructures attenantes, » avance-t-on chez KPMG. En effet, 40% des installations en Europe du Nord devraient arriver en fin de vie d’ici 2025… Avec tout ce que cela implique en termes de gestion de problématiques de maintenance majeures.

- La réduction des temps d’arrêt ainsi que du nombre et des temps d’intervention impactent fortement les résultats de l’entreprise sur de nombreux domaines.

Les multiples impacts de la fiabilité des équipements industriels

Parmi les domaines les plus fortement impactés par une amélioration de cette disponibilité, les industriels citent ainsi :

- La sécurité des employés et des installations (dans 70% des cas), grâce à une meilleure maîtrise des risques, notamment pour les équipements les plus vieillissants,

- Les coûts (70%), qu’il s’agisse évidemment des pertes financières occasionnées directement par les arrêts de production, mais aussi d’une réduction du coût de maintenance (pièces, main d’œuvre externe/interne),

- L’amélioration de la qualité des produits par la réduction de la non-qualité (64%). Cette maîtrise accrue des process de production étant la conséquence d’une maintenance optimisée et mieux anticipée,

- La fiabilisation et la réduction des délais (63%).

Une autre étude du Business Continuity Institute confirme l’importance du sujet dans l’industrie et donne même une idée concrète de l’ampleur de son impact… Cette fois-ci du côté négatif, en questionnant les entreprises sur les arrêts de production qu’elles ont subis. En 2014, parmi celles qui ont connu un arrêt de leur chaîne de production, plus d’un quart d’entre elles affirment avoir accusé des pertes d’au moins 1 million d’euros. L’impact financier atteint même 50 voire 100 M€ pour les incidents les plus graves… Sans compter de nombreux dégâts collatéraux :

- Une chute de la productivité (58% des cas)

- Une augmentation du coût du travail (47%)

- Une perte de revenus (45%)

- Des plaintes clients (41%)

- Une image de l’entreprise dégradée (35%)

- Des problèmes de trésorerie (34%)

Disponibilité de l’outil industriel : quels axes d’amélioration ?

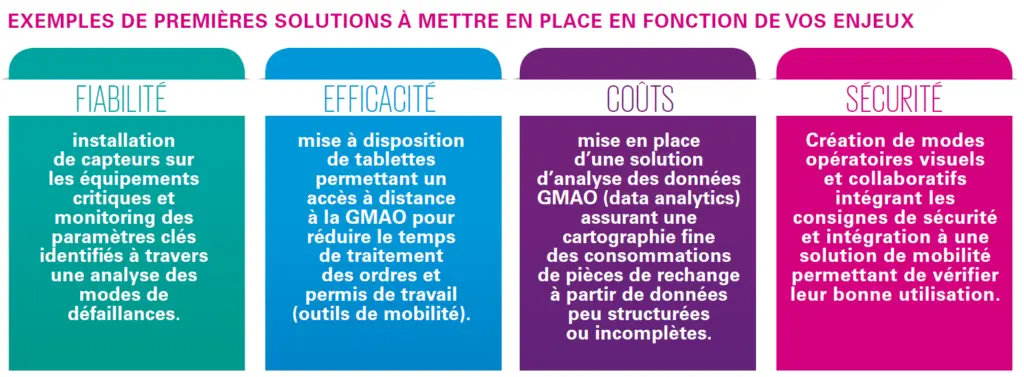

Pour répondre à cet impératif de réduction des risques d’arrêt de l’outil de production, la majorité des industriels ciblent deux fonctions à « transformer » : la maintenance (64%) et la production (73%). Avec deux grands axes de travail mis en avant, concernant plus particulièrement la maintenance :

- Une fiabilisation accrue des équipements afin de réduire la fréquence des défaillances,

- Une plus grande efficacité des équipes pour réduire les temps d’intervention mais aussi la durée des arrêts.

Dans ces chantiers de transformation de la maintenance, le digital est aujourd’hui identifié comme l’un des leviers les plus importants.

Digital : un levier identifié, pas encore vraiment enclenché

« 60% des industriels interrogés perçoivent les solutions digitales comme un levier pertinent pour améliorer la fiabilité des équipements, » indique l’étude KPMG.

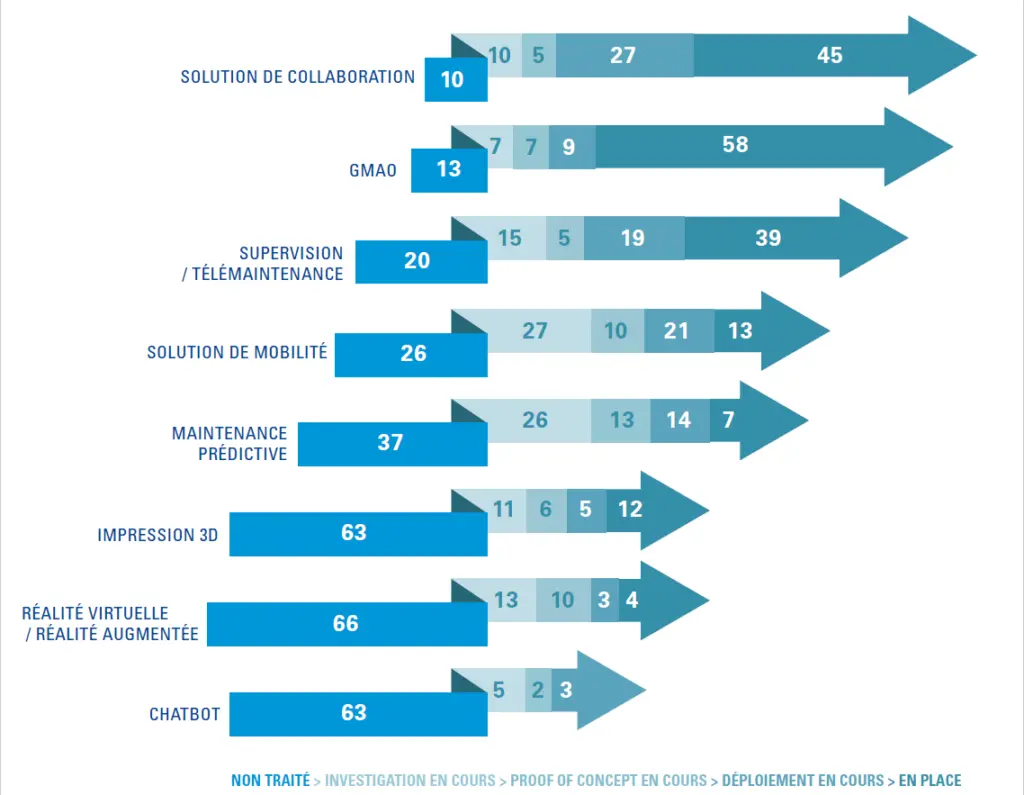

En l’occurrence, les nouvelles technologies ont permis le développement d’un large panel de solutions pouvant contribuer à fiabiliser les équipements industriels. On pourra citer les outils collaboratifs, GMAO, la supervision/monitoring, la télémaintenance, les équipements mobiles, la maintenance prédictive, l’impression 3D, la réalité virtuelle/augmentée ou encore les chatbots appliqués à la maintenance.

Toutefois, les déclarations de ces mêmes industriels démontrent que la mise en œuvre de ces solutions digitales reste encore limitée. La majeure partie d’entre elles ne se trouvent aujourd’hui qu’au stade expérimental ou de POC (Proof of Concept). Bref, le déploiement à grande échelle n’est pas encore vraiment au programme !

Plusieurs facteurs expliquent cette adoption encore limitée des solutions de digitalisation de la maintenance :

- Leur impact, difficile à évaluer directement, reste bien souvent à valider et quantifier précisément,

- Les délais de retour sur investissement sont jugés encore trop longs pour certaines technologies,

- Beaucoup d’industriels concèdent un déficit de compétence digitale pour mettre en œuvre et exploiter ces nouveaux outils,

- La mise en œuvre de ces solutions entraîne ou nécessite souvent de profondes modifications de l’organisation et des modes de fonctionnement de l’entreprise,

L’ensemble de ces éléments peut ainsi laisser à penser que ces nouvelles pratiques n’ont pas encore atteint un niveau de maturité suffisant pour un déploiement à grande échelle.

Néanmoins, l’impact potentiel des solutions digitales est désormais avéré. Et une accélération de de la transformation digitale de la maintenance est à anticiper sur les prochaines années. Prenant pour exemple le développement en cours de la maintenance prédictive (déployée à moins de 10% aujourd’hui et annoncée à 30% d’ici 3-5 ans), KPMG confirme la tendance : « Plus de 55% des décideurs indiquent prendre en compte les solutions digitales dans leurs réflexions de construction ou de remplacement d’installations. »

L’amélioration des pratiques métier conserve la priorité

En attendant la véritable activation de ces leviers digitaux, beaucoup d’entreprises se tournent vers des démarches plus « traditionnelles » d’amélioration des pratiques métier afin d’accroître la disponibilité de leur outil de production.

Ces chantiers visent alors aussi bien les processus (priorisation, planification des travaux), les méthodes, l’organisation, ou les compétences.

Parmi les principaux axes d’amélioration cités par les industriels, on retrouve ainsi :

- Un travail sur la fiabilisation et l’exploitabilité des données (état des machines, interventions) et les outils de traitement,

- Un pilotage de la démarche remonté au plus haut niveau (direction générale, industrielle)

- La mise en place d’équipes multidisciplinaires impliquant les principales parties prenantes (production, qualité, HSE),

- L’affectation de ressources spécifiques pour accompagner le déploiement des actions au sein des équipes (formation, montée en compétence),

- Un travail sur les méthodes par la diffusion de bonnes pratiques et la mise en place d’un référentiel métier.

L’importance du facteur humain

Il apparaît clairement que le facteur humain est prépondérant pour tout projet d’amélioration de la disponibilité des équipements… Qu’il s’appuie sur les nouvelles technologies ou plus classiquement sur les pratiques métier.

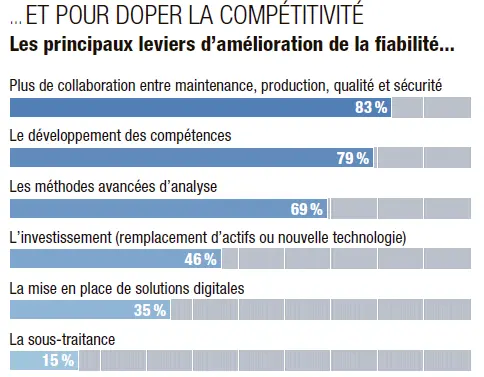

L’importance de cette dimension humaine dans la transformation de la maintenance industrielle est bien identifiée par une majorité de décideurs du secteur, comme le montre le graphique ci-dessous :

La prise en compte de ce facteur-clé doit en effet permettre de lever bon nombre de freins tels que :

- Un manque d’engagement et de mobilisation des équipes induit par des stratégies trop « verticales »

- Une résistance au changement qui peut être forte alors que ces projets d’amélioration entraînent souvent de profondes modifications en matière d’organisation, de méthodes de travail, de process, etc.

- Un manque de méthode ou des méthodes mal maîtrisées. D’autant si ces méthodes ont subi d’importantes modifications ou mises à jour.

- Un manque de compétences. Des lacunes relativement fréquentes – et préjudiciables – sur le terrain des solutions digitales.

Réalité augmentée, vidéo immersive : une carte à jouer pour de multiples atouts

Citée parmi les solutions digitales les moins investiguées à ce jour par les industriels (cf. le graphe de l’état d’avancement des solutions digitales), la réalité augmentée/virtuelle apparaît pourtant comme une carte particulièrement intéressante à jouer dans un contexte où le facteur humain est si important. Surtout si elle est associée à des solutions de mobilité et de la vidéo immersive, comme le propose Revinax avec son concept de tutoriels.

La combinaison des atouts spécifiques de ces technologies (gains de temps de formation, mémorisation accrue, réduction des erreurs) permet la création de dispositifs de formation expérientiels très efficaces et particulièrement précieux dans un contexte d’amélioration de la maintenance industrielle :

- En permettant d’augmenter rapidement l’efficacité des équipes pour réduire les temps d’intervention.

- En facilitant la diffusion des bonnes pratiques, notamment dans le cas de la mise en place d’un nouveau référentiel métier

- En favorisant l’engagement des équipes terrain, avec des dispositifs de formation centrés sur l’expérience concrète et l’immersion. Ce qui contribue aussi à réduire les risques de résistance au changement.

- En permettant aux équipes de d’acquérir rapidement de nouvelles compétences, notamment dans le cadre d’adoption ou de déploiement de nouvelles solutions techniques.

Voilà donc une nouvelle solution digitale capable de faciliter la mise en œuvre d’autres solutions innovantes pour fiabiliser l’outil de production industriel… et même d’en accroître les bénéfices ou le retour sur investissement en permettant aux équipes d’en acquérir la maîtrise plus rapidement ! Un effet de cascade qui mérite certainement de plus amples investigations…

RESSOURCES

* Etude KPMG en association avec L’Usine Nouvelle menée du 31 juillet au 30 septembre 2018 auprès de 220 décideurs dans l’industrie, tous secteurs confondus. Plus d’information : https://home.kpmg/fr/fr/home/media/press-releases/2018/11/barometre-transformation-industrielle-2018.html